No contexto do rápido desenvolvimento da pecuária moderna, extrusoras de ração são amplamente utilizadas em plantas de processamento de ração, fazendas e unidades de pesquisa de ração como equipamentos importantes para melhorar a utilização, a palatabilidade e o desempenho de armazenamento da ração. No entanto, devido às complexas condições operacionais e à alta carga das extrusoras de ração, aliadas à operação e ao gerenciamento inadequados, é muito fácil causar falhas no equipamento ou até mesmo o descarte prematuro. Portanto, como aumentar a vida útil das extrusoras de ração tornou-se o foco da atenção da maioria dos usuários. Este artigo explorará sistematicamente métodos eficazes para estender a vida útil das extrusoras de ração sob vários aspectos, como compreensão estrutural, processamento de matéria-prima, especificações operacionais, manutenção diária e prevenção de falhas.

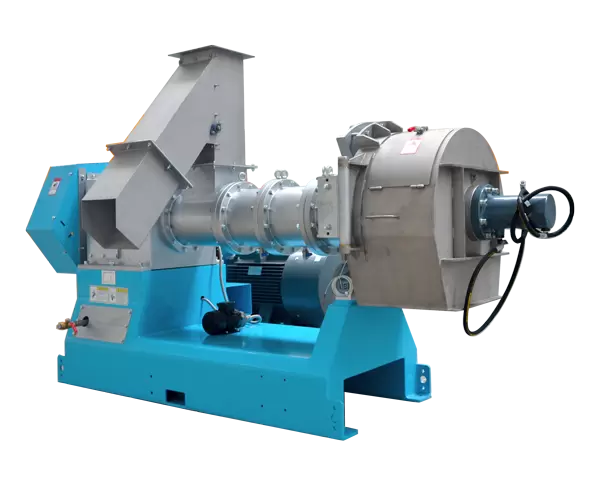

O primeiro passo para aumentar a vida útil é compreender profundamente a estrutura do equipamento e seu princípio de funcionamento. A extrusora de alimentação expande as matérias-primas principalmente em alta temperatura e alta pressão por meio da rotação de alta velocidade do parafuso no cilindro e, por fim, as extruda da matriz para formar grânulos ou alimentação expandida. Seus principais componentes incluem:

Sistema de alimentação: controle a vazão da matéria-prima para garantir uma alimentação uniforme.

Sistema de parafuso: É o componente mais crítico, que determina o transporte do material, mistura, compressão e efeito de expansão.

Sistema de aquecimento: incluindo aquecimento elétrico ou aquecimento a vapor, ajuste da temperatura do barril.

Sistema de molde: moldes com diferentes aberturas podem produzir diferentes especificações de alimentação.

Sistema de transmissão: garante o funcionamento normal do parafuso e transporta a potência de todo o equipamento.

Sistema de controle: painel de operação inteligente, parâmetros definidos como temperatura, pressão, velocidade, etc.

Esclarecer as funções dos componentes acima ajudará os operadores a encontrar anormalidades e determinar rapidamente a origem das falhas no uso diário, para poder realizar manutenção e melhorias direcionadas.

A seleção e o pré-tratamento das matérias-primas afetam diretamente a carga e a vida útil da extrusora. Os seguintes pontos merecem atenção especial:

Controle da umidade: Um teor de umidade muito alto nas matérias-primas extrudadas dificulta a expansão e obstrui o processo, enquanto um teor de umidade muito baixo gera facilmente poeira e desgaste mecânico. Geralmente, recomenda-se controlá-lo entre 16% e 20%.

Peneiramento de impurezas da matéria-prima: Matérias metálicas estranhas, pedras, cascalho e outras impurezas que entram na máquina podem danificar a rosca, o molde e até mesmo toda a máquina. As impurezas devem ser completamente removidas por separadores magnéticos e equipamentos de peneiramento antes da alimentação.

Tamanho de partícula de esmagamento moderado: Partículas muito grandes não só afetam o efeito de sopro, como também agravam o desgaste da rosca e do cilindro. Recomenda-se o uso de pó com malha inferior a 60.

Mistura uniforme: Dosagens de ingredientes diferentes precisam ser totalmente misturadas para evitar superaquecimento local ou compressão irregular, o que afetará a carga do equipamento e a estabilidade da saída.

A operação correta do equipamento é fundamental para prolongar sua vida útil. A operação inadequada não só causará danos imediatos, como também perdas cumulativas em operações de longo prazo. Sugestões:

Verifique antes de começar: certifique-se de que todos os parafusos de conexão estejam apertados, o nível do óleo esteja normal e não haja vazamento ou afrouxamento de óleo.

O processo de pré-aquecimento não pode ser omitido: a máquina principal só pode ser iniciada após o sistema de aquecimento atingir a temperatura definida, caso contrário, o parafuso ficará sobrecarregado e travado.

Alimentação a uma velocidade uniforme: Evite alimentar uma grande quantidade de material de uma só vez, o que pode causar sobrecarga e danificar o motor de acionamento e o sistema de rosca. Um alimentador com controle de frequência deve ser utilizado para obter uma alimentação lenta e uniforme.

Evite marcha lenta e sobrecarga: a marcha lenta pode facilmente agravar a perda por desgaste a seco entre as peças, e a operação em sobrecarga colocará o motor e o sistema de desaceleração em um estado de alto estresse por um longo período.

Desligamento de forma ordenada: o material deve ser parado primeiro, e a máquina principal deve ser parada após a matéria-prima ser completamente extrudada, e finalmente o sistema de aquecimento deve ser desligado para evitar o endurecimento do resíduo dentro do parafuso e causar travamento.

Mesmo os melhores equipamentos não podem prescindir de uma manutenção meticulosa. Recomenda-se que os usuários estabeleçam um registro científico de manutenção e se concentrem nos seguintes aspectos:

Manutenção do sistema de lubrificação: Verifique regularmente o nível e a limpeza do óleo lubrificante, substitua o óleo lubrificante de acordo com o ciclo manual do equipamento e garanta o bom funcionamento das engrenagens e rolamentos.

Inspeção da folga do parafuso e do cilindro: O desgaste entre o parafuso e o cilindro aumentará com a operação a longo prazo, resultando em redução da eficiência de expansão e até mesmo emperramento. As peças consumíveis devem ser inspecionadas regularmente e substituídas em tempo hábil.

Inspeção do sistema de aquecimento: se o aquecedor tiver tubos de aquecimento elétrico envelhecidos, termostatos imprecisos e termistores danificados, ele deve ser reparado e substituído a tempo para evitar aumento de temperatura e queima do equipamento.

Limpeza de resíduos de alimentação: Após cada desligamento, os materiais residuais devem ser limpos a tempo, especialmente fórmulas ricas em proteínas e gorduras, que são fáceis de carbonizar e endurecer dentro do cilindro, afetando o próximo uso.

Manutenção do sistema elétrico: Verifique regularmente se a fiação do motor, da linha e do painel de controle estão firmes para evitar curto-circuito e queima do sistema de controle eletrônico.

A compra de equipamentos de marca regular não só garante a qualidade do produto e o serviço pós-venda, como também facilita a substituição posterior de acessórios. Embora acessórios não originais ou de qualidade inferior sejam baratos, apresentam desempenho instável, maior desgaste e vida útil curta, o que eleva os custos de manutenção.

Ao substituir componentes-chave, como parafusos, cilindros, moldes e rolamentos, certifique-se de escolher acessórios originais que correspondam à máquina principal para garantir a máxima eficiência de trabalho e vida útil do equipamento.

Operadores e pessoal de manutenção tecnicamente qualificados são a principal garantia para a melhoria da vida útil dos equipamentos. As empresas devem organizar treinamentos técnicos regulares para familiarizar os operadores com:

Lógica de operação do equipamento e configurações de parâmetros;

Diagnóstico de falhas e métodos preliminares de solução de problemas;

Reparos simples e manutenção diária;

Procedimentos de operação segura e medidas de desligamento de emergência.

Evite o risco de operação incorreta causada por substituição de pessoal ou trabalhadores temporários.

Com o desenvolvimento da manufatura inteligente, cada vez mais equipamentos de expansão são equipados com sensores de temperatura, sensores de pressão, módulos de monitoramento de corrente, etc. As empresas podem usar esses dados para obter:

Monitoramento em tempo real do status da operação do parafuso;

Alarme automático para aumento anormal de temperatura e alteração de corrente;

Análise de dados históricos prevê ciclo de manutenção;

Aviso de falha para evitar tempo de inatividade repentino.

Por meio do gerenciamento digital, a manutenção de equipamentos é transformada de "resposta passiva" em "prevenção ativa".

Sendo um equipamento mecânico de alta carga e operação contínua, a vida útil da extrusora de ração depende não apenas da qualidade original de fabricação, mas também de cada detalhe do usuário em uso real. Da seleção de materiais e preparação de ingredientes à operação padronizada, da manutenção regular ao monitoramento inteligente, a otimização de cada elo melhorará significativamente a eficiência operacional e a vida útil do equipamento, de modo a realmente concretizar a operação eficiente, estável e duradoura da extrusora de ração, e agregar valor contínuo às empresas produtoras de ração.

Como fabricantes profissionais de extrusoras de ração, não estamos apenas comprometidos em fornecer aos clientes equipamentos de mistura eficientes e duráveis, mas também prestamos mais atenção à operação estável de toda a cadeia de processamento de ração, ajudando os clientes a construir um sistema de produção de ração eficiente e com baixa perda, e melhorar de forma abrangente a estabilidade e os benefícios econômicos da linha de produção de ração.