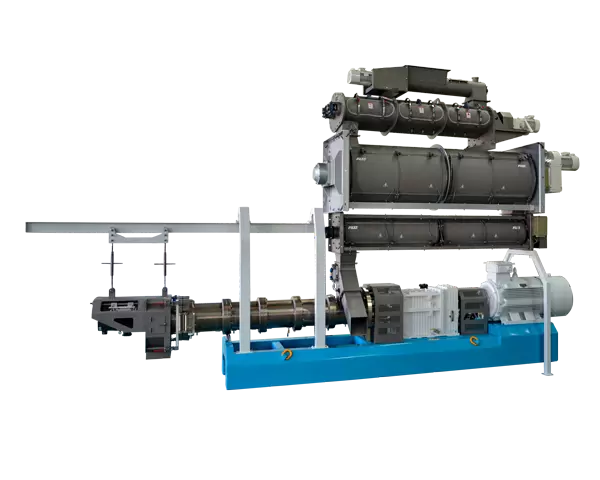

Na moderna indústria de processamento de rações, as extrusoras de ração são equipamentos essenciais para alcançar uma produção eficiente e de alta qualidade. Sejam utilizadas em extrusoras de ração para peixes, que produzem ração aquática, ou em extrusoras de ração animal, que fornecem ração peletizada para gado, a estabilidade do desempenho da descarga é um fator-chave para determinar a consistência do produto e a eficiência do processo. No entanto, na prática, muitas empresas de ração enfrentam problemas como descarga irregular, bloqueios e grandes flutuações no desempenho da descarga. Esses problemas não apenas afetam a qualidade do produto, mas também podem levar ao desgaste do equipamento e ao aumento do consumo de energia.

Este artigo analisa sistematicamente como melhorar a estabilidade da descarga da extrusora de ração sob cinco aspectos: estrutura do equipamento, controle da matéria-prima, parâmetros do processo, habilidades operacionais e seleção do equipamento. Com base na experiência dos principais fabricantes nacionais e internacionais de extrusoras de ração, este artigo propõe soluções práticas para ajudar você a alcançar uma produção de extrusão eficiente e estável.

Para melhorar a estabilidade da descarga, é importante primeiro entender as causas comuns da descarga instável da extrusora de alimentação:

Altas flutuações no teor de umidade da matéria-prima: O teor de umidade das matérias-primas afeta diretamente o efeito de expansão durante o processo de extrusão, o que por sua vez afeta a qualidade da descarga.

Tamanho irregular das partículas do material: partículas muito grandes ou muito pequenas podem afetar a tensão do material no cilindro, levando a um ritmo de descarga instável.

Desgaste ou projeto inadequado da rosca: A rosca é o componente principal para o transporte e compressão do material. Desgaste ou projeto inadequado podem afetar a consistência da descarga.

Controle impreciso da temperatura: Flutuações térmicas durante o processo de extrusão afetam diretamente o estado do material. Temperaturas excessivamente altas ou baixas podem causar descargas anormais.

Parâmetros operacionais inadequados: configurações inadequadas, como taxa de alimentação, velocidade de rotação e temperatura de aquecimento, podem causar descarga flutuante.

De todos os fatores de influência, as matérias-primas são fundamentais. Seja usando uma extrusora de ração para peixes ou uma extrusora de ração animal, o manuseio da matéria-prima deve ser cuidadosamente considerado.

2.1 Controlando o teor de umidade

A faixa ideal de teor de umidade para diferentes rações varia. Em termos gerais:

Extrusão de ração para peixes: 16%-20%

Extrusão de ração animal: 14%-18%

Soluções:

Instalar um medidor de umidade para testes de pré-alimentação em tempo real;

Equipar equipamentos de controle de umidade, como um umidificador de spray ou sistema de secagem, para padronizar o teor de umidade da ração.

2.2 Manutenção do tamanho uniforme das partículas

Um tamanho de partícula razoável melhora a consistência da tensão do material. Recomendações:

Utilize uma tela para triagem secundária para remover partículas muito grossas e finas;

Compare moinhos de martelos e moinhos de rolos, selecionando o método de britagem apropriado com base nos requisitos do produto.

3.1 Verificação do desgaste dos parafusos e das buchas

O projeto dos parâmetros do parafuso, como passo, ângulo da hélice e taxa de compressão, determina a pressão e o ritmo de propulsão do material dentro da câmara de alimentação. Se a vazão de descarga diminuir ou se tornar irregular após um período de uso, verifique os seguintes problemas:

Desgaste, afinamento ou defeitos dos parafusos;

Entupimento ou incrustação do furo da matriz;

Acúmulo de material residual na parede interna da luva. Solução:

Substitua ou reforme o parafuso regularmente;

Limpe a cabeça da matriz e substitua o molde quando necessário;

Use um sistema automático de lubrificação e limpeza para reduzir a manutenção manual.

3.2 Otimização do Sistema de Controle de Temperatura

Alguns fabricantes de extrusoras de ração adotaram sistemas de controle de temperatura inteligente PID, que permitem o controle de temperatura em vários estágios e o ajuste em tempo real. Recomenda-se selecionar equipamentos de extrusão com as seguintes características:

Alarme automático para temperatura anormal;

Medição de temperatura multiponto e controle de feedback;

Mecanismos de proteção contra pré-aquecimento e superaquecimento.

Os principais parâmetros do processo que afetam a estabilidade da descarga incluem:

Velocidade de avanço: muito rápida pode facilmente causar bloqueio de material; muito lenta pode fazer com que o parafuso fique ocioso e cause descarga descontínua.

Velocidade do parafuso: determina a taxa de cisalhamento do material e a velocidade de transporte e geralmente é controlada entre 250 e 400 rpm.

Temperatura de aquecimento: As configurações comuns são de 120°C a 160°C, com ajuste fino dependendo do tipo de alimentação.

Pressão da matriz: Manter uma determinada pressão garante a formação completa dos pellets e evita a subexpansão ou a quebra. Recomendação: Estabelecer um banco de dados de parâmetros de processo ideais por meio de experimentação, adaptando-os especificamente a categorias específicas de produtos (ração flutuante para peixes, ração submersa e ração peletizada para aves).

Mesmo com equipamentos avançados e matérias-primas qualificadas, operadores inexperientes podem levar a uma produção de ração instável. Portanto, as empresas devem reforçar o treinamento dos operadores, incluindo, entre outros:

Procedimentos adequados de inicialização e desligamento;

Solução de problemas de falhas comuns;

A capacidade de responder rapidamente a anormalidades;

Registro de parâmetros operacionais e análise de tendências.

Muitos fabricantes de extrusoras de ração também oferecem serviços de treinamento para operadores. Recomenda-se solicitar manuais do equipamento e orientação técnica no local no momento da compra.

Selecionar equipamentos de extrusão de ração com desempenho estável e qualidade confiável é a garantia fundamental para garantir uma produção de ração estável. Recomenda-se focar nos seguintes aspectos:

6.1 Selecionando um fabricante experiente

Priorizar fabricantes de extrusoras de ração com capacidade de P&D, inovação de processos e um sistema de serviço pós-venda robusto. Por exemplo, fabricantes com sistemas de ajuste automático, tecnologia de controle de frequência variável e recursos de monitoramento remoto devem ser considerados. 6.2 Foco em Adaptabilidade e Personalização

Para extrusoras de ração para peixes, certifique-se de que elas suportem alternância de modo duplo entre ração flutuante e submersa.

Para extrusoras de ração animal, elas devem atender aos requisitos de desempenho, como conformação de alta pressão e pellets uniformes.

Se cabeçotes e parafusos podem ser personalizados para atender a diferentes requisitos de formulação.

Forneça opções de capacidade de produção ajustáveis para atender às necessidades de diferentes escalas de produção.

Melhorar a estabilidade da produção de uma extrusora de ração não é uma tarefa única; requer uma sinergia multidimensional entre preparação de matéria-prima, seleção de equipamentos, controle de processo e gestão de pessoal. Seja uma extrusora de ração para peixes na indústria aquícola ou uma extrusora de ração animal na indústria pecuária, ambas exigem um sistema operacional padronizado, inteligente e baseado em dados, baseado nas necessidades reais de produção.

Como fabricante de extrusoras de ração com muitos anos de experiência, entendemos que a operação estável de cada equipamento é impulsionada pela atenção meticulosa aos detalhes e pelo investimento contínuo em inovação tecnológica. Somente assim podemos ajudar nossos clientes a alcançar um processamento de ração eficiente, estável e sustentável. Para personalizar sua própria solução de extrusão de ração, entre em contato conosco para obter informações detalhadas e suporte técnico.